RUFOR.ORG

»

Наибольшая глубина погружения подлодок ВМФ России, ВМС США и Японии

| Новая тема Ответить |

|

|

Опции темы | Поиск в этой теме | Опции просмотра |

|

|

#1 |

|

|

Факт существования батискафа, сумевшего покорить глубочайшую бездну, свидетельствует о технической возможности создания обитаемых аппаратов для погружений на любые глубины.

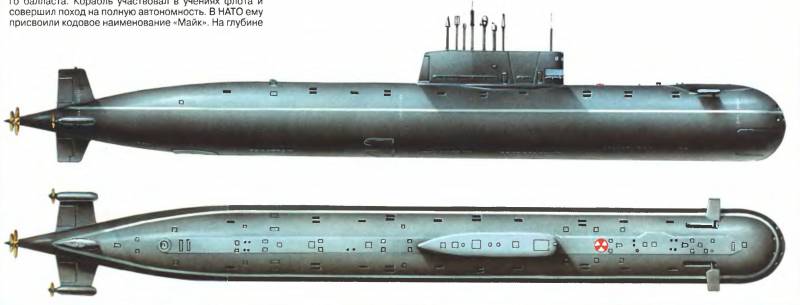

Почему же ни одна из современных подлодок и близко не способна погрузиться — даже на 1000 метров? Полвека назад собранный из подручных средств стандартной стали и плексигласа батискаф достиг дна Марианской впадины. И мог бы продолжить свое погружение, если бы в природе встречались большие глубины. Безопасная расчетная глубина для «Триеста» составляла 13 километров! Свыше 3/4 площади Мирового океана приходится на абиссальную зону: океанское ложе с глубинами свыше 3000 м. Подлинный оперативный простор для подводного флота! Почему никто не использует эти возможности? Покорение больших глубин никак не связано с прочностью корпуса «Акул», «Бореев» и «Вирджиний». Проблема заключается в другом. И пример с батискафом «Триест» здесь совершенно ни при чем. Они похожи, как самолет и дирижабль Батискаф — это «поплавок». Цистерна с бензином, с закрепленной под ней гондолой экипажа. При принятии на борт балласта конструкция обретает отрицательную плавучесть и погружается в глубину. При сбрасывании балласта — возвращается на поверхность.  В отличие от батискафов, подводным лодкам требуется в течение одного погружения многократно изменять глубину нахождения под водой. Иначе говоря, подводный корабль обладает способностью многократно изменять запас плавучести. Это достигается путём заполнения забортной водой балластных цистерн, которые при всплытии продуваются воздухом. Обычно на лодках применяются три воздушные системы: воздух высокого давления (ВВД), среднего (ВСД) и низкого давления (ВНД). К примеру, на современных американских атомоходах запасы сжатого воздуха хранятся в баллонах под давлением 4500 фунтов на кв. дюйм. Или, по-человечески, примерно 315 кг/см2. Однако ни одна из систем-потребителей сжатого воздуха не использует ВВД напрямую. Резкие перепады давления вызывают интенсивное обмерзание и закупорку арматуры, одновременно создавая опасность компрессионных вспышек паров масла в системе. Повсеместное применение ВВД под давлением свыше 300 атм. создало бы недопустимые опасности на борту субмарины. ВВД через систему редукционных клапанов поступает к потребителям в виде ВСД под давлением 3000 фн. на кв. дюйм (примерно 200 кг/см2). Именно таким воздухом продуваются цистерны главного балласта. Для обеспечения работы остальных механизмов лодки, запуска оружия, а также продувания дифферентных и уравнительных цистерн применяется «рабочий» воздух под еще более низким давлением около 100-150 кг/см2. И здесь в действие вступают законы драматургии! С погружением в морские глубины на каждые 10 метров давление возрастает на 1 атмосферу На глубине 1500 м давление составляет 150 атм. На глубине 2000 м давление 200 атм. Это как раз соответствует максимальному значению ВСД и ВНД в системах подводных лодок. Ситуация усугубляется ограниченными объемами сжатого воздуха на борту. Особенно после продолжительного нахождения лодки под водой. На глубине 50 метров имеющихся запасов может быть достаточно для вытеснения воды из балластных цистерн, но на глубине 500 метров этого хватит лишь для продувания 1/5 их объема. Большие глубины — всегда риск, и там требуется действовать с предельной осторожностью. В наши дни существует практическая возможность создания подлодки с корпусом, рассчитанным на глубину погружения 5000 метров. Но для продувания цистерн на такой глубине потребовался бы воздух под давлением свыше 500 атмосфер. Сконструировать трубопроводы, клапаны и арматуру, рассчитанные под такое давление, при сохранении их разумной массы и исключения всех связанных опасностей на сегодняшний день является технически неразрешимой задачей.  Современные подлодки строятся по принципу разумного баланса характеристик. Зачем делать высокопрочный корпус, выдерживающий давление километровой толщи воды, если системы всплытия рассчитаны на гораздо меньшие глубины. Погрузившись на километр, подлодка будет обречена в любом случае. Однако в этой истории имеются свои герои и отверженные. Традиционными аутсайдерами в области глубоководных погружений считаются американские подводники Корпуса американских лодок на протяжении полувека делаются из одного сплава HY-80 с весьма посредственными характеристиками. High-yield-80 = сплав повышенной прочности с пределом текучести 80 000 фунтов на кв. дюйм, что соответствует значению 550 МПа.  Многие эксперты выражают сомнения в адекватности такого решения. Из-за слабого корпуса лодки неспособны в полной мере использовать возможности систем всплытия. Которые позволяют продувание цистерн на значительно больших глубинах. По оценкам, рабочая глубина погружения (глубина, на которой лодка может находиться длительное время, совершая любые маневры) для американских субмарин не превышает 400 метров. Предельная глубина — 550 метров. Применение HY-80 позволяет удешевить и ускорить сборку корпусных конструкций, среди преимуществ всегда назывались хорошие сварочные качества этой стали. Для ярых скептиков, которые немедленно заявят, что флот «вероятного противника» массово пополняется небоеспособным хламом, нужно заметить следующее. Те различия в темпах кораблестроения между Россией и США обусловлены не столько применением более качественных сортов стали для наших подлодок, сколько другими обстоятельствами. Ну да ладно. За океаном всегда полагали, что супергерои не нужны. Подводное оружие должно быть максимально надежным, тихим и многочисленным. И в этом есть доля правды. «Комсомолец» Неуловимый «Майк» (К-278 по классификации НАТО) установил абсолютный рекорд глубины погружения среди подводных лодок — 1027 метров. Предельная глубина погружения «Комсомольца» по расчетам составляла 1250 м. Среди главных отличий конструкции, несвойственных другим отечественным подлодкам, — 10 бескингстонных цистерн, размещенных внутри прочного корпуса. Возможность стрельбы торпедами с больших глубин (до 800 метров). Всплывающая спасательная капсула. И главная изюминка — аварийная система продувания цистерн с помощью газогенераторов. Реализовать все заложенные преимущества позволил корпус, изготовленный из титанового сплава. Сам по себе титан не являлся панацеей при покорении морских глубин. Главным при создании глубоководного «Комсомольца» были качество сборки и форма прочного корпуса с минимумом отверстий и ослабленных мест. Титановый сплав 48-Т с пределом текучести 720 МПа лишь незначительно превосходил по прочности конструкционную сталь HY-100 (690 МПа), из которой изготавливались подлодки «СиВулф». Другие описываемые «преимущества» титанового корпуса в виде малых магнитных свойств и его меньшей подверженности коррозии сами по себе не стоили затраченных средств. Магнитометрия никогда не являлась приоритетным способом обнаружения лодок; под водой все решает акустика. А проблема морской коррозии уже лет двести решается более простыми методами.  Титан с точки зрения отечественного подводного кораблестроения обладал ДВУМЯ реальными преимуществами: а) меньшей плотностью, что означало более легкий корпус. Появившиеся резервы тратились на другие статьи нагрузки, например, ГЭУ большей мощности. Неслучайно подлодки с титановым корпусом (705(К) «Лира», 661 «Анчар», «Кондор» и «Барракуда») строились как покорители скорости.; б) Среди всех высокопрочных сталей и сплавов титановый сплав 48-Т оказался наиболее технологичным в обработке и при сборке корпусных конструкций. «Наиболее технологичный» — не значит простой. Но сварочные качества титана хотя бы позволяли производить сборку конструкций. За океаном имели более оптимистичный взгляд на применение сталей. Для изготовления корпусов новых подлодок XXI века была предложена высокопрочная сталь марки HY-100. В 1989 году в Штатах заложили головной «СиВулф». Спустя два года оптимизма поубавилось. Корпус «СиВулфа» пришлось разобрать на иголки и начинать работу заново. В настоящее время многие проблемы решены, и стальные сплавы, эквивалентные по свойствам HY-100, находят более широкое применение в кораблестроении. По некоторым данным, подобная сталь (WL = Werkstoff Leistungsblatt 1.3964) применяется при изготовлении прочного корпуса немецких неатомных подлодок «Тип 214». Существуют еще более прочные сплавы для изготовления корпусов, например, стальной сплав HY-130 (900 МПа). Но из-за плохих сварочных свойств корабелы считали применение HY-130 невозможным. Пока не поступили новости из Японии. 耐久 значит предел текучести Как утверждает старая пословица: «Что бы вы ни умели делать хорошо, всегда найдется азиат, который делает это лучше». В открытых источниках присутствует крайне мало информации о характеристиках японских боевых кораблей. Однако экспертов не останавливают ни языковой барьер, ни параноидальная секретность, свойственная вторым по силе ВМС в мире. Из доступной информации следует, что самураи наряду с иероглифами широко используют английские обозначения. В описании подлодок присутствует сокращение NS (Naval Steel — военно-морская сталь), сочетаемая с цифровыми индексами 80 или 110. В метрической системе счисления «80» при обозначении марки стали, скорее всего, означает предел текучести 800 МПа. Более прочная сталь NS110 имеет предел текучести 1100 МПа. С точки зрения американца, стандартная для японских подлодок сталь носит обозначение HY-114. Более качественная и прочная — HY-156. Немая сцена «Кавасаки» и «Мицубиси Хэви Индастриз» без всяких громких обещаний и «Посейдонов» научились изготавливать корпуса из материалов, ранее считавшихся несваримыми и невозможными при постройке подлодок. Приведенные данные соответствуют устаревшим субмаринам с воздухонезависимой установкой типа «Оясио». В составе флота 11 единиц, из которых две самые старые, вступившие в строй в 1998-1999 гг., переведены в разряд учебных. «Оясио» имеет смешанную двухкорпусную конструкцию. Наиболее логичное предположение — центральная секция (прочный корпус) изготовлена из наиболее прочной стали NS110, в носовой и кормовой частях лодки применяется двухкорпусная конструкция: легкая обтекаемая оболочка из NS80 (давление внутри = давлению снаружи), прикрывающая цистерны главного балласта, вынесенные за пределы прочного корпуса.  Современные японские субмарины типа «Сорю» считаются улучшенными «Оясио» с сохранением основных конструктивных решений, доставшийся им от предшественников. При наличии прочного корпуса из стали NS110 рабочая глубина «Сорю» оценивается как минимум в 600 метров. Предельная — 900. С учетом представленных обстоятельств ВМС самообороны Японии на сегодняшний день обладают самым глубоководными флотом боевых подлодок. Японцы "выжимают" всё возможное из доступного. Другой вопрос, насколько это поможет в морском конфликте. Для противостояния в морских глубинах необходимо наличие ядерной силовой установки. Жалкие японские "полумеры" с увеличением рабочей глубины или созданием «лодки на батарейках» (удивившая мир подлодка «Орю») похожи на хорошую мину при плохой игре. С другой стороны, традиционное внимание к мелочам всегда позволяло японцам иметь преимущество над противником. Появление ядерной силовой установки для ВМС Японии — вопрос времени. Но у кого в мире еще имеются технологии изготовления сверхпрочных корпусов из стали с пределом текучести 1100 МПа? Автор:Олег Капцов |

|

|

| Новая тема Ответить |

| Метки |

| вмф |

|

|

Похожие темы

Похожие темы

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| В России продолжат строительство подлодок проекта «Лада» | ezup | Новости Военно-морского флота | 0 | 28.03.2019 22:24 |

| В России начали создание стратегических атомных подлодок типа "Борей-Б" | ezup | Новости Военно-морского флота | 0 | 07.11.2017 15:34 |

| ВМС США заказали разработку автономных подлодок | ezup | Новости Военно-морского флота | 0 | 09.10.2017 17:39 |

| США планирует увеличение количества подлодок | ezup | Новости Военно-морского флота | 0 | 04.08.2017 02:00 |

| Вьетнам получил последнюю из шести подлодок, заказанных в России | ezup | Новости Военно-морского флота | 0 | 20.01.2017 23:34 |

Линейный вид

Линейный вид